3D机器视觉机器人在自动化工厂车间的许多过程中起着至关重要的作用,随着制造商推进自动化,一些任务对机器人来说比其他任务更加困难,随机采仓就是其中之一。

从非结构化堆中选择和挑选零件需要机器提供视觉和决策能力,以数字方式指导机器人–这是一个多年来困扰工程师的多功能挑战。

三维机器视觉系统的引入克服了机器在不可预测的环境中能够“看到、分析和做出决策”的技术障碍。专门为工厂工作设计,这些新机器满足生产要求的高精度,速度和低维护,同时也是耐久到足以承受工厂的条件。

自动化随机拾取垃圾箱可以降低成本,提高生产力和能力,并通过承担对人类构成危险的任务(例如,处理热、锐或重产品)来减少工作场所的伤害。也许更重要的是,这项新技术展示了机器视觉适应不断变化的环境的能力,这种能力有可能为自动化打开闸门。

为什么随机BIN选择一个挑战来实现自动化?

对人类来说,拾取垃圾桶是一项低技能、高度单调的工作。这项工作需要从垃圾箱中取出一部分,并将其交付到一个过程中的下一个步骤,通常是一条生产或装配线。当零件以可预测的方式放置在垃圾箱中时,拾取过程就更容易自动化了。

迄今为止,机器人主要用于可预测的工作过程。但,带着随机拾取垃圾桶,将零件放置在垃圾桶中不可预测的。使情况更复杂的是,每次从垃圾箱中取出零件时,其馀部件的位置和方向都可能发生变化。因此,每一次挑选一个部件时,环境都会发生变化。

让我们考虑一下随机拾取垃圾桶是如何与人类一起工作的。当一个人看着一个装满相同重叠部分的垃圾箱时,他/她看到了各个部分。选择哪一部分的决策过程很简单,因为抓握所需的人类精细的运动技能比机器人要精细得多。即使是小孩子也完全有能力完成这个看似简单的任务,卸下一堆随机堆叠的零件。

然而,要实现这一过程的自动化,需要教会一台机器“查看”各个部件,包括捕捉它们的位置和方向,“分析”并“决定”下一步选择哪个部件,以及机器人应该如何接近拾取部件–所有这些都比听起来复杂。

随机采摘怎么样?

随机拾取垃圾箱要么是由人类完成的,要么是由二维拾取系统完成的。带着人力援助。

二维视觉可以识别堆中单个零件的轮廓,但不能区分零件的深度。例如,2D无法确定一个部件是在另一个部件的顶部还是底部。这一限制使得人类需要从垃圾箱中取出零件,并将其放置在平面上。机器人可以从那里拾取和分配零件。

三维BIN采摘的新世界

现在,想象一下,一个机器人能够从垃圾箱中的数百个零件中自上而下地挑选各个部件。这需要三维视觉,以便能够看到零件的深度,以及软件,以作出决定哪个部分是较好的选择下一个。机器视觉告诉机器人如何定位,使其能够选择下一部分。

视觉和机器人的集成是三维拾取垃圾箱的一个更具挑战性的方面。一旦选择了一个零件作为下一个采摘点,并且知道了零件的位置和位置,机器人的手就需要定位在合适的“拾取位置”上,这样才能在第一时间成功地拾取零件。向机器人传输数字指令需要将硬件和软件集成到机器人上。

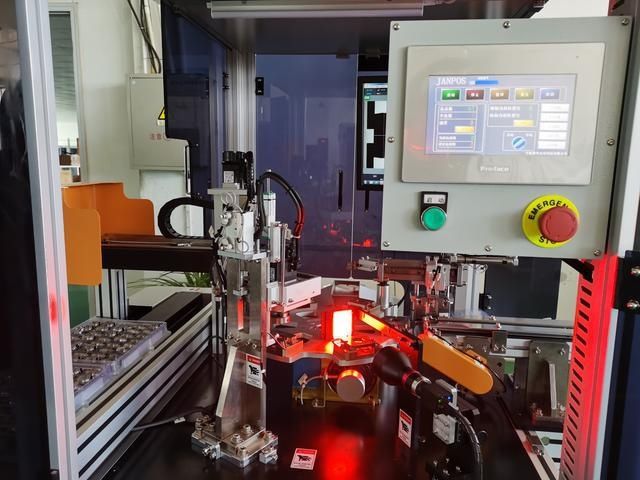

佳能的三维RV系列机器视觉硬件包括一个投影仪和一个照相机.硬件创建二维和三维图像,收集数据并发送给软件。

任何系统的大脑都是它的软件。软件接收数据,对数据进行分析,并根据给定的参数进行识别,并决定下一步选择哪个部分。

该软件包括一个独特的库(或字典)为每个部分。该库帮助软件识别模式,识别零件在堆中的位置和方向,然后根据方便和准确的标准决定下一步选择哪一部分。

该软件还用于帮助机器人做出决定,比如当垃圾箱耗尽时执行什么任务,或者优化将部件送到目的地的较安全路径,而不干扰其他部件或垃圾箱壁。

佳能如何克服随机BIN挑选挑战

为了满足工厂客户的需求,三维机器视觉系统需要体积紧凑、无维护、防尘和防水。这些客户需求被内置到设计中。例如,为了满足免维护机器的需要,佳能选择了自然空气冷却,而不是内置风扇。这一决定是为了避免因机械风扇故障而导致的生产停产而作出的。

三维机器视觉过程是如何工作的?下面的图像显示了以下步骤。

[1]各种图案投射到随机堆积的零件上。

[2]测量了随机堆件与传感器之间的距离。

[3]利用预先注册的模式字典和三维CAD模型对零件的定位和定位进行识别。

[4]该系统可以确定机器人的手在不与其他零件接触的情况下能否抓住零件。

[5]数据被发送给机器人控制器。

为了帮助系统识别形状并计算出它们的距离,佳能的系统使用主动立体声方法对零件进行图像处理。投影仪将光线照射到目标物体上,用摄像机测量光的反射,并计算物体的位置。

对于佳能的光学设计师来说,较大的挑战是确保高精度。三维机器视觉系统所要求的光学性能与传统镜片的光学性能有很大的不同。传统镜片须尽量减少图像失真,并具有分辨率和亮度。相反,为了保证高速度和高精度,三维机器视觉采用立体测距的方法,一种基于针孔相机原理的方法。

为了实现高速和高精度的平衡,佳能的软件工程师开发了新的算法。三维机器视觉操作可分为三个基本步骤:模式投影、距离测量和零件识别。这些步骤使系统能够识别每个部分的形状,并从随机堆叠的部件堆中挑选出来。对于高速运转的生产线,佳能的系统可以测量到零件的距离,并在大约1.8到2.5秒内识别出来。有关软件算法的更多信息可以在这里找到。

简单的客户设置是佳能的另一个重要目标。新系统只要求客户为随机堆叠的零件拍摄五张照片,并按下“创建字典”按钮。即使缺乏任何专业知识的用户也可以为他们的系统添加新的部件。

三维机器视觉系统的重要考虑

1.高识别率

高精度的零件识别使机器人能够准确地提取小零件、薄零件或复杂形状。准确的采集需要一个高精度的摄像机和一个好的投影仪,以及分析来自硬件的数据的软件。

2.简单安装和安装

用传统的3D机器视觉,设置是非常困难的。设置的一个具有挑战性的方面可以是填充部件库。系统有一个简单得多的用户界面,以便于使用。

校准也更容易维护较新的软件。在起初的设置之后,软件监控硬件随时间的移动.如果硬件超出了建议的数量,软件会向用户发出手动重新校准的信号,以保持准确的装箱拾取。

3.O奈摄像系统

一些三维视觉系统需要一个额外的二维摄像机来识别零件的方向,一旦一个零件被机器人在三维识别后放置。一个相机系统不需要对多个摄像机进行对准和编程。

三维机器视觉系统能为你的工厂节省成本吗?

机器人拾取垃圾箱可以提高成本效益,生产力和容量,并有潜力减少工作场所的伤害。配备机器视觉的机器人的成本约为6万至8万美元。

三维机器视觉的较多应用是汽车工业.如今,汽车零部件的垃圾箱采摘大部分都是由人类完成的。但这是一项非常平凡的工作,受人类效率的限制。在不久的将来,另一个应用将是汽车装配。汽车检测程序也是自动化的目标。

这种提高机器视觉和决策能力的意义在于,机器人有可能完成更广泛的工作–包括需要适应不断变化的环境的任务。

这项技术为工厂自动化的飞跃奠定了基础。

微信在线咨询

微信在线咨询