人类的视觉感知和判断是检测低对比度、微妙性和不可预知性缺陷的标准.在消费电子、航空航天和汽车制造业等行业,人力检测员可能会被派驻在生产线上进行复杂的装配验证或表面检测。这些任务可以从检测膝上型电脑组件的内部部件到检测智能设备外壳上的外观缺陷,到评估车辆表面的光洁度。在那些期望无缺陷的行业中,较小的缺陷可能会给制造商的声誉带来灾难。这些缺陷也是自动化系统较难检测的,下面将了解 五个迹象,表明光度法的成像系统是您检测应用的正确选择。

尽管操作效率低下,但人类仍然在生产线上工作,这是因为他们有独特的能力来检测超出自动化系统能力的微妙、不可预测和上下文相关的错误。

机器视觉的自动视觉检测在客观性、效率和重复性方面优于人工检测。然而,尽管操作效率低下,人类仍然在生产线上工作,这是因为他们有独特的能力来检测和评估错误,这些错误太微妙、太不可预测,或者要求上下文过于具体,无法在自动化系统上进行数字编程。因此,在完好无瑕和无差错操作的地方,许多高价值产品的制造商仍然依赖手工检测方法。

可能有适合制造商的介质,他们需要人工检测人员的视力,但希望获得自动化的好处。成像光度计(用于测量人眼感知的光强和亮度的基于ccd的相机)可以与生产排序软件相结合,并适用于各种复杂的检测任务。这些相机具有高分辨率和宽的动态范围,能够在标准机器视觉解决方案往往不够的应用中进行准确检测。本文概述的五个指标旨在帮助读者了解基于光度法的成像解决方案的能力及其对检测应用的适用性。

标准机器视觉的局限性

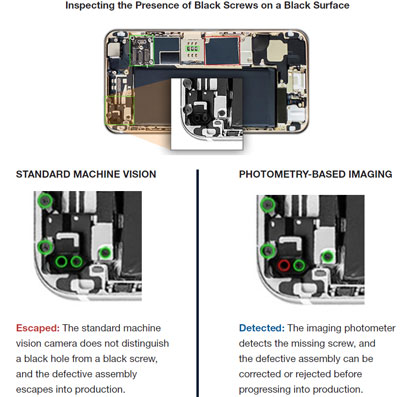

标准机器视觉摄像机(可定义为由CCD或cmos传感器组成的二维辐射成像仪,通常分辨率为12 MP或更低)非常适合于具有视觉上明显且可预测的缺陷的应用,很少有超出程序感兴趣点范围的异常或缺陷。这些系统通常会为了速度而牺牲精度,提供相对低分辨率的传感器,捕捉足够的图像细节来检测指定的错误。标准机器视觉系统软件工具通常被应用于静态位置,以寻找诸如钻孔中缺少的螺丝或产品上的不正确定位标签等缺陷,用于分析所定义的感兴趣点内的图像特征。如果形状、尺寸、颜色或零件特征的位置发生变化,机器视觉系统可能无法在图像的对比度变化范围内检测缺陷。

因此,这些系统通常被应用于高度重复的应用中,在这些应用中,图像变化可以很容易地通过战略照明来增强,并且不需要任何判断或上下文信息来进行分析。在这些应用程序中,视觉检测相对容易,这使得机器视觉成为了人工检测的一个很好的替代,为质量控制提供了一个可重复的、自动化的解决方案。然而,对于更复杂的应用,标准机器视觉系统可能无法提供100%缺陷检测所需的成像和软件能力。

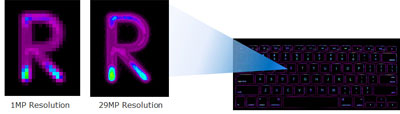

成像光度计的特点是高分辨率传感器和先进的光学元件,以捕获比典型的机器视觉相机更详细的图像。

基于光度法的成像系统

一个替代解决方案的标准机器视觉,提供优越的成像和软件功能是一个基于光度的成像系统。成像光度计通常用于测试和测量发光产品,如显示器和LED照明,成像光度计也适用于非照明设备的复杂检测应用。成像光度计的特点是,它们的设计是为了衡量光的强度和功率相对于人的眼睛的灵敏度。由于视觉检测依赖于解释反射光或光的发射来捕获和处理图像,因此更接近于模拟人类对光的感知的系统更有能力执行类似人类的错误检测。

成象光度计还具有更高分辨率的传感器和先进的光学元件来捕获比典型机器视觉摄像机更详细的图像。这样就可以检测到更多细微的缺陷,因此,可以将更多的功能应用到图像中有意义的变化中。结合先进的基于光度的软件工具,成像光度计解释这些细节以捕捉图像中的异常,利用光均匀性分析技术来检测照明显示器中的杂音(云),以便在不可预测的位置定位和量化未编程的缺陷。结合这种上下文缺陷评估,人的视觉感知,和优越的成像质量,一个基于光度的视觉系统融合了自动化的好处和人类的视力和判断力。

在质量控制方面,成像光度计比标准机器视觉和人体检测具有五个关键方面的优势:

1.零件上的缺陷是小的、微妙的或低对比度的。

与标准机器视觉相机相比,基于光度法的相机具有更高的分辨率和动态范围,使得它们能够更好地检测小的和低对比度的缺陷。为光测量而设计的成像光度计须捕捉非常详细的图像,以便在像素级分析光的分布和颜色变化。另一方面,标准视觉系统更多地用于区分具有基线一致性的像素连接的“小块”之间的差异,而且在其典型的高吞吐量应用程序中,通常很少需要像素对像素的测量。

决议:

成像光度计的CCD分辨率可能高达2900万像素,在较少数情况下甚至更高。这一精度水平只能由在线的人工检测员复制,尽管即使是微妙的细节也可能被人的眼睛所忽略。

动态范围:

动态范围是可以在图像中识别的灰度值的数目。具有更宽的动态范围的传感器使光度照相机能够检测由阴影或光反射引起的表面上的发际线变化(例如表示划痕的阴影,或指示金属成分的光谱反射)。

这与光度相机的高分辨率相结合,使基于光度法的视觉系统能够以较高的精度对小的和低对比度的缺陷进行图像和分类,同时保持图像处理速度和低图像噪声。(图像噪声在具有相机CCD内部冷却功能的成像系统中进一步降低)。在某些情况下,一个光度成像系统可以检测到缺陷是如此的微妙,以至于它们往往不被人类的检测人员注意到。这些包括玻璃上的轻微划痕,键盘键之间的间隙变化小于1毫米,或者黑色表面的钻孔没有微小的黑色螺丝(如下面的例子所示)。

2.缺陷是不可预测的,并且是随机发生的。

装配越复杂,错误在生产过程中发生的可能性就越大,并且越难知道何时何地会发生错误。人类检测员的好处是将优越的判断力应用于视觉检测,使用上下文来评估缺陷是否存在。他们不需要被告知在哪里查找某个部分的缺陷,从而发现异常,在给定的程序集中可能出现许多缺陷的环境中,这是有益的。

一个标准的机器视觉系统须用静态的兴趣点编程,以知道在哪里“查找”缺陷。这需要先进的缺陷位置知识和一致的生产环境,在这些环境中,零件不会发生很大的变化。对于高度复杂的组件,这种视觉系统的预编程可能需要几个小时的工作,而新的缺陷可能仍未被发现。随机发生的错误,如凹痕、污迹、划痕和其他表面擦伤,是标准机器视觉摄像机识别和检测的较困难的地方,因为它们的位置、大小和范围变化如此之大。

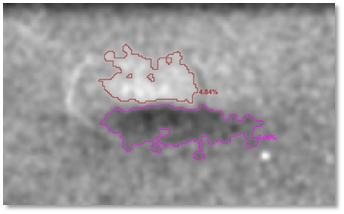

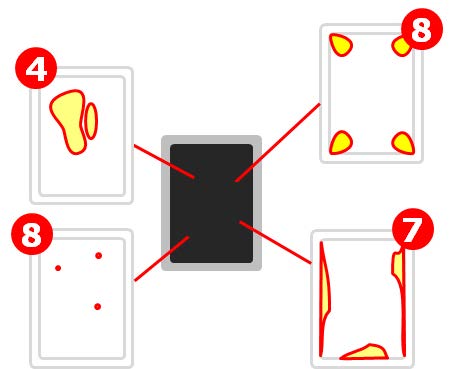

在左上象限(左)和光度检测(右)中包含彩色杂音的照明显示器的示例。

基于光度法的视觉系统利用其光测量能力来检测和量化不可预测的装配和表面缺陷。一个例子是使用“刚刚明显的差异”(JND)评估均匀度测量。此值表示表面上的变化量,使标准观察者至少有一半的时间可以从视觉上看到差异。许多测光(以及比色)成像仪利用JND来评估照明显示中的显着不均匀性和杂音(云雾),这将被人类观察者认为是不可接受的。JND测量可以应用于非照明表面,以检测和分级表面上的“均匀性”问题,而这些问题是由与预期公差相背离的细微变化引起的,表明划痕、凹痕、污迹和其他缺陷。

使用均匀性评价原理在平板屏幕上检测到污迹。

可以根据缺陷的严重程度或范围来测量凹痕的长度和宽度,以确定设备是否通过或失败。

3.质量问题需要量化和记录

与人工检测人员不同,机器可以同时处理无限数量的数据点,应用值量化每个数据点,以速度(甚至是无线方式)处理和通信数据,并在不丢失重要细节的情况下长时间存储大量数据。大多数机器视觉系统能够将缺陷记录为数字数据。然而,标准机器视觉系统测量和分级离散缺陷的能力有限,以评估可能需要部分拒绝的严重程度。这在应用程序中是必要的,因为误差范围可能低于给定的阈值–例如,稍有偏差的徽标,或相对较浅深度的凹痕。这些阈值在整体尺寸、纹理、复杂性或其他特性的上下文中可能有所不同,对人类观察者来说或多或少是一个错误。

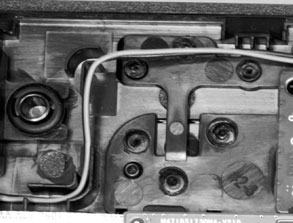

成像光度计能够从图像中获取比标准机器视觉系统更多的数据,捕获更多的像素和更多的灰度,以评估可能表明缺陷的对比点,如误线电缆(右)。

标准机器视觉系统和基于光度法的缺陷量化系统在能力上的差异可以追溯到它们在分辨率和动态范围上的差异。成像光度计能够从图像中获取比标准机器视觉系统更多的数据,捕捉更多的像素和更多的灰度,以评估可能表示缺陷的感兴趣的对比点。例如,在可检测的斑点大小时,缺陷可以通过标准摄像机(以像素计数、长度、宽度或其他值输出)来测量,但是标准机器视觉光学限制了对较小的增量测量或对比度差异的评估。

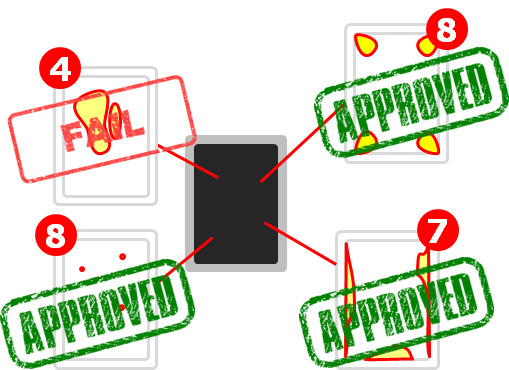

或者,使用成像光度计的先进检测系统可以提供软件工具,为缺陷分配一个“可见性评分”。这个分数是通过将缺陷的具体尺寸(小于毫米的测量)与程序公差进行比较来计算的,从而能够在成像部件的范围内评估缺陷的严重程度。如果缺陷的可见性评分过高,则可能会拒绝该部分。在其他情况下,缺陷的可见性分数可能在一个可接受的范围内,表明一个部件能够被修复并返回到线上。检测系统获取的缺陷趋势数据也可用于Pareto分析,有助于限制错误,并随着时间的推移减少被拒绝零件的数量。

光度测量软件为每个缺陷指定一个“可见性评分”,根据定义的公差对缺陷的严重程度进行分级。

然后,制造商可以设置合格/不合格公差,以接受或拒绝给定可见性分数的缺陷。

4.检测的一致性和重复性很重要

人类提供更高的视力和判断力来识别和分级严重的缺陷。然而,它们使人与人之间的判定不一致,并且不提供可重复的、可操作的数据来支持可跟踪性,就像自动化解决方案所做的那样。此外,它们很容易疲劳研究复杂的阵列和配置的组件延长的时间。随着时间的推移,人类检测的准确性急剧下降,并且随着装配的复杂性的增加而变得更加糟糕。例如,键盘和键盘框等平板产品的缺陷表现出从复杂阵列到完全随机特征的视觉模式,更有可能被人为检测人员所忽略,因为这些人很容易精疲力竭,仔细检测高细节的零件。但是,捕捉复杂数组中的微小缺陷对于防止这些程序集中的潜在故障至关重要。

人类提供更高的视力和判断力来识别和分级严重的缺陷。然而,它们使人与人之间的判断不一致,并且不能提供可重复的、可操作的数据来支持自动化。

在需要对复杂组件进行缺陷检测的情况下,制造商可以雇用几个人工检测人员对部件进行重复检测,以确保所有错误都被检测出来。这是一种昂贵的方法,特别是在停机时间有限的生产线上,需要对生产线上的多个检测人员进行多次轮班,以便进行一致的质量控制。或者,成像光度计实现连续操作的好处,具有一致的、可重复的缺陷检测性能。自动化系统不会随着时间的推移而失去效率,并且能够应用一致的缺陷评估,而不管部分复杂性如何,因为性能不受有限的数据容量的影响。因为它们是用定义的质量公差编程的,所以性能随着时间的推移保持一致。

光度成像系统使用准确的空间测量来分析图像以量化缺陷,这对需要跨越多条线和工厂的制造商特别有利。将这些测量结果与标准公差值进行比较,以确保使用相同的标准对从生产线到工厂的检测进行评估,保持质量控制的一致性和过程的重复性。

5.人类或其他技术未能达到目标

也许比较有说服力的理由,评估光度基础的成像检测应用,是失败的其他解决方案,以充分满足制造商的需要。一些制造商仍然依赖于人工检测人员,仅仅是因为机器视觉和其他自动化技术无法检测关键缺陷或与人类判断的准确性相匹配来评估缺陷严重程度。对于这些制造商来说,避免错误进入供应链的成本太高,不能冒险切换到自动化的检测过程,尽管它有明显的好处。

在需要人类检测人员的视力和判断力,但需要自动化的应用中,一个基于光度的系统可能是理想的解决方案。一种高度专业化的解决方案,基于光度的系统被校准到独特的测量环境,并被配置成满足检验应用的准确标准。每个系统都提供了一套独特的功能,以适应较困难和较关键的质量控制任务。随着设备的正确应用,基于光度法的视觉解决方案将立即为人类检测环境带来投入回报,特别是在需要重复检测人员或多班检测人员以达到预期的吞吐量和准确性目标的情况下。

结语

与标准机器视觉系统相比,成像光度计比人类更准确、更一致、更有成本效益,并且更能分辨视觉检测和分析,为具挑战性的视觉检测应用提供了一个专门的解决方案。成象光度计的分辨率可达2900万像素,动态范围超过60分贝,具有低噪声、冷却CCD操作和科学校准以准确评估部分表面反射的光。这种光学灵敏度允许成像光度计捕获清晰的图像,以便进行自动视觉检测,确保应用的软件工具能够准确地检测和分类装配和表面缺陷。利用基于测光技术的视觉差异评估(JND)来评估缺陷的范围和严重程度以匹配人类的判断,成象光度计也是一种适合于在线检测人员的替代方法,在某些情况下甚至超过了人类的视觉感知能力。有了这种人和机械优势的平衡,采用光度法系统的制造商可以实现产品质量和生产效率的提高,从而获得明确的投入回报。

光度成像解决方案弥合了机器视觉系统和人类视觉之间的差距,提供了一致的、可量化的数据,与人类检测人员的视力相匹配。有了这种人和机械优势的平衡,采用光度法系统的制造商可以为具挑战性的检测建立自动化操作。

微信在线咨询

微信在线咨询