1.1 电池极片对齐度检测

(1)系统简述

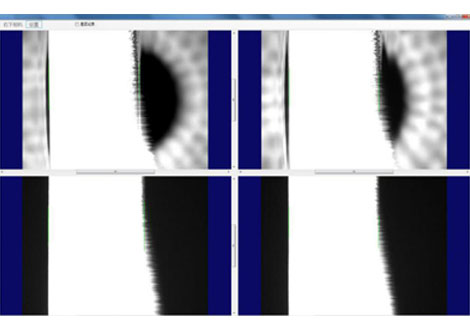

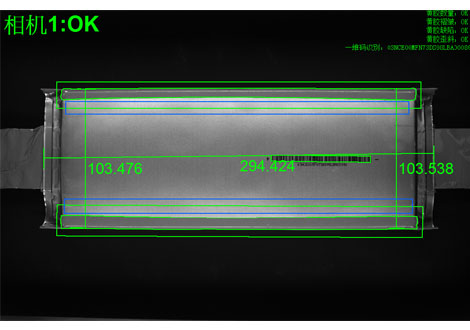

机器视觉检测系统是利用光纤感应到极片涂布边缘产生信号,触发工业CCD相机拍照高速运动的涂布极片中间留白部分,再由工业用计算机搭配公司研发团队所开发的软件系统对拍照图片进行尺寸的测量、数据的判别,进行低成本、高效能的自动化检测作业。本系统可取代人工传统扎针方式。

(2)检测要求:

->通过4套高速工业相机同时动态抓取电池极片涂层边缘并拟合成两条线,上下各2组相机通过视觉标定统一上下相机坐标系,确定上下相机位置基准线,测量拟合线到基准线的距离,检测电池极片头尾对齐度,设定一个标准检测范围值,在范围内OK,三色灯亮绿灯,超出范围NG,报警输出。

->极片宽度尺寸:200mm~700mm 。

->动态检测精度:±0.1mm 。

->静态检测精度:±0.01mm。

->流水线速度: ≤25m/min。

->满足连续涂布、间歇涂布检测。

(3)检测方式:

->通过4套面阵相机、镜头、光源等检测环境实现检测。

->通过2套线阵相机、镜头、光源等检测环境实现检测。(安装方式与面阵相机检测不同)

1.2 电池极片毛刺检测

(1)系统简述

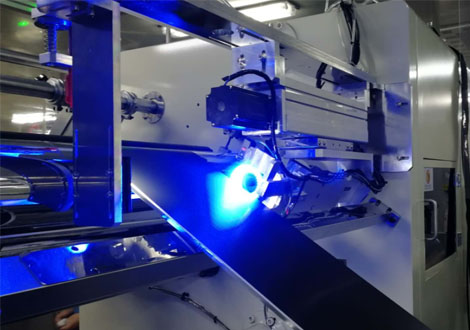

电池极片涂布后通过分切机进行分切,分切过程中刀具损坏造成了切割毛刺, 本系统可取代人工抽检,实现实时监控生产,若生产中有毛刺产生及时报警停机,操作人员可检查设备刀片是否有问题,及时处理避免生产浪费。

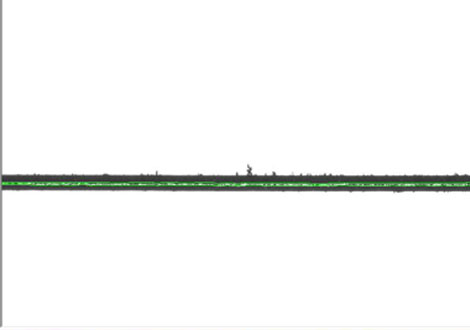

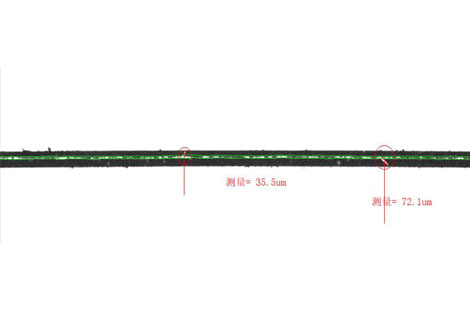

(2)检测要求:

->A类毛刺如(三角形),C类毛刺如(圆形):测量毛刺的高度≤20µm;

->B类毛刺如(线形):测量斜边长度≤20µm;

->测量重复精度:± 2µm;

->极片总厚度:130 ±3µm;

->铝箔材厚度:6~7µm;

->低速全检,高速抽检。

->因极片会有5mm左右偏移,实现自动纠偏。

(3)检测方式:

->通过2套面阵相机、镜头、光源等检测环境实现检测。

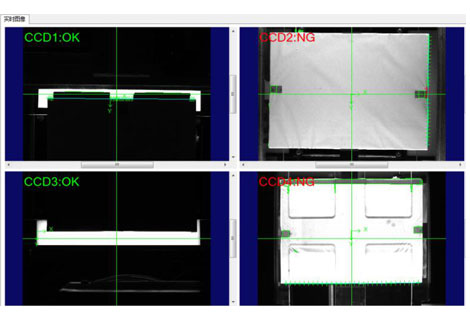

1.3 CCD电池叠片外观检测

(1)系统简述

本检测系统是与生产现场拉线配合使用,但是又是相对独立的检测工位,目前在电池生产工艺制成中,电池极片与隔膜叠片制成电芯,进入输送线,每个电池包都放入相应的治具中,再由人工从治具中拿出进行双面外观缺陷检测,本系统可取代人工检测。

(2)检测项目

本系统专门针对电池叠片后检测电池包尺寸及外观缺陷的机器视觉系统,检测功能包括:

1、隔膜起皱外;

2、长胶起皱、长胶歪斜、长胶未贴上;

3、端胶未贴上;

4、叠片不齐:极片不齐(上下不齐/左右不齐)、隔膜不齐;

5、卷芯夹伤、压伤;

6、抽芯;

7、极片极耳端外观不良;

8、隔膜内折;

9、折极耳。

(3)检测方式:

->通过4套面阵相机、镜头、光源等检测环境实现检测。

->通过2套线阵相机、镜头、光源等检测环境实现检测。(安装方式与面阵相机检测不同)

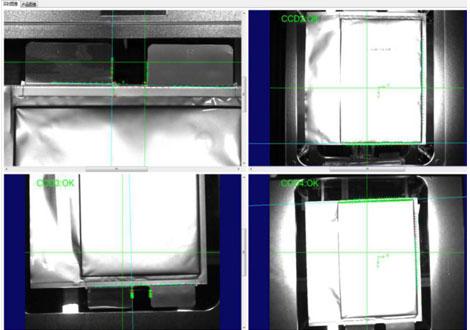

1.4 CCD电池封装外观检测

(1)系统简述

本检测系统是与生产现场拉线配合使用,但是又是相对独立的检测工位,目前在电池生产工艺制成中,电池极片封装后由叠片后的电池包放入铝箔中通过设备封装成一个个电池包,进入输送线,再由人工从输送线上拿出进行双面外观缺陷检测,本系统可取代人工检测。

(2)检测项目

本系统专门针对电池封装后检测电池包尺寸及外观缺陷的机器视觉系统,检测功能包括:

1、封装起皱;

2、压极耳;

3、极耳胶不良;

4、压伤、夹伤;

5、入壳不良;

6、侧封尺寸不良;

7、角位凹坑;

8、底封边未封。

(3)检测方式:

->通过4套面阵相机、镜头、光源等检测环境实现检测。

->通过2套线阵相机、镜头、光源等检测环境实现检测。(安装方式与面阵相机检测不同)

1.5 电芯测厚及外观检测

(1)系统概述

本系统工作流程:机械手将电芯从流水线上自动抓取放入电芯测厚和极耳整形工位,对产品进行测量厚度和整形好极耳,通过机械模组把产品放入2D视觉检测工位平台对产品进行正反面检测、再通过旋转机械手把产品放入2.5D视觉检测工位,对产品进行正反面检测;完成后机械手再把产品放入流水线上,系统同时把每个产品的厚度及产品检测的不同项目的结果统计,发给客户系统。

(2)测厚要求

A、对电芯进行厚度测量,分辨率在0.01mm; 取最大值作为电芯厚度,但最大值和平均值录入数据库内;

B、测试电芯厚度的数据需上传至现有数据库里,并与电芯条码相互绑定;

(3)外观检测要求

A、电芯挑选条码面后再挑选非条码面,条码面和非条码面2.5D和2D都要检测;一个检测工位2个2.5D和2个2D的相机,共3个工位;

B、检测不良项:破损/漏液、极片翻折、封边异物、凸点、针孔、凹陷、划痕/压痕、脏污、表面起皱等;

(4)检测方式:

->通过2套面阵相机、镜头、光源;2套2.5D线阵相机、镜头、光源等检测环境实现检测。(共3个工位)

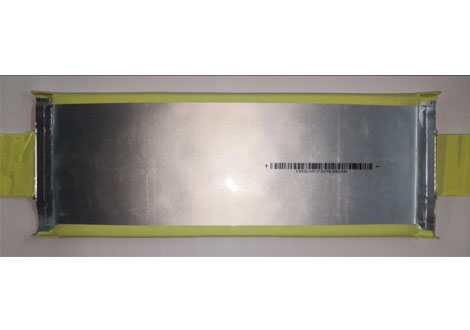

1.6 电池读码及侧胶检测

(1)检测要求

->电池贴胶后读码,用于追溯产品;

->相机测量电池长度、宽度外尺寸,百分表测量厚度尺寸;

->所测量尺寸与电池条码对应,并实时存储电脑,与客户的 MES 系统相连;

->不良品分类:贴胶不良、扫码不良、外尺寸不良;

->检测电芯总长,精度:±0.1mm;

->检测电芯铝塑模贴完胶的宽度,精度:±0.1mm;

->读取电芯一维码;

->检测电芯铝塑模黄胶检测。(缺胶、褶皱、无贴黄胶、黄胶歪斜)。

(2)检测方式:

->通过1套面阵相机、镜头、光源等检测环境实现检测。

如果你的工业生产线中,也需要用的到机器视觉方面的技术,来提升你的产品出厂质量,那么不妨和我们盈泰德科技聊聊,我们会先根据你的需求分析,从一个专业的角度免费来给你设计一个合适你的方案,然后听取你的意见,再详细洽谈,最后即使没能达成合作,我们也非常希望能多认识个朋友。

微信在线咨询

微信在线咨询