瑕疵检测系统在设计阶段的实时反馈机制主要通过以下方式实现:

1. 实时采集与处理:

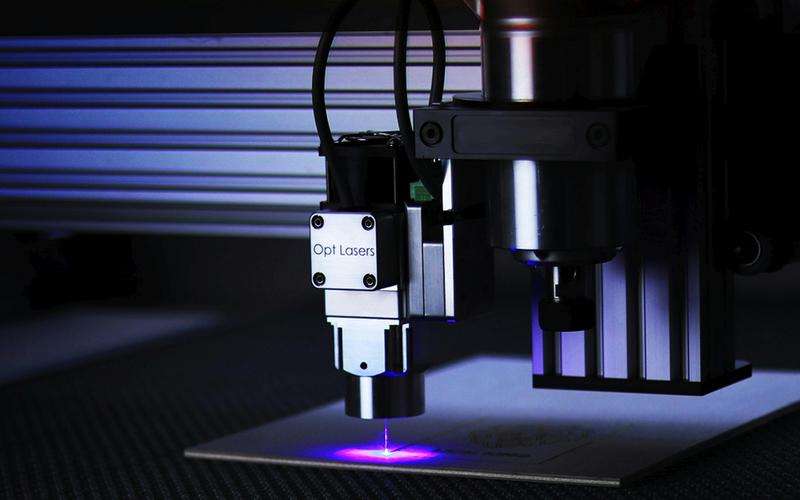

系统利用高分辨率摄像头、传感器等设备实时采集生产线上的数据或图像信息。

采集到的数据会立即通过高带宽、低延迟的网络传输至数据处理层进行快速处理与分析。

2. 缺陷识别与报警:

通过先进的图像处理算法和深度学习技术,系统能够迅速识别出产品表面的瑕疵或缺陷。

一旦检测到缺陷,系统会立即触发报警机制,通常包括声光报警,以直观的方式通知操作人员。

3. 缺陷定位与记录:

系统不仅能够识别缺陷,还能精准定位缺陷的位置,包括纵向和横向位置,以及缺陷的大小、直径、面积等信息。

缺陷信息会被实时记录并保存,便于后续的质量分析和改进。

4. 自动化处理:

在某些高级系统中,一旦检测到缺陷,系统可以自动进行标记、剔除或停机等操作,以避免缺陷产品进入下一道工序。

这种自动化处理大大提高了生产效率和产品质量。

5. 用户接口与交互:

系统通常配备用户友好的接口,使操作人员能够实时监控生产过程中的瑕疵检测情况。

通过用户接口,操作人员可以及时调整生产参数或进行其他必要的操作以应对检测到的缺陷。

瑕疵检测系统在设计阶段的实时反馈机制主要依赖于高分辨率的数据采集、快速的数据处理与分析、精准的缺陷识别与定位、自动化的处理流程以及用户友好的交互接口来实现。这些机制共同确保了瑕疵检测系统能够实时、准确地提供反馈,帮助提高产品质量和生产效率。

微信在线咨询

微信在线咨询